膠管失效三大原因

閱讀量:

膠管失效的三大主要原因包括材料質量問題、使用條件不當和設計與制造缺陷,以下是具體分析:

一、材料質量問題

橡膠材料缺陷

橡膠材料本身存在耐熱性、耐油性不足或硫化體系不合理等問題,導致在高溫、油液等環境下易老化、硬化,進而引發爆裂或滲漏。

橡膠與增強層(如線繩)的粘接強度不足,長期振動或脈沖作用下易脫落或內部線繩松動。

管體結構缺陷

管體中膠水雜質、局部損壞或脫模缺陷形成砂眼,導致漏油。

金屬絲編織層生銹、外皮破損或磨損,削弱膠管承壓能力。

二、使用條件不當

超壓與超溫

系統壓力超過膠管額定爆破強度,或高溫導致內管塑化劑析出,使膠管變硬、開裂。

冷卻液溫度異常或含雜質、油脂,加速膠管腐蝕與老化。

彎曲半徑過小

膠管彎曲半徑小于小允許值,產生應力集中,降低使用壽命。

頻繁扭曲或擠壓導致外皮磨損,空氣和水分侵入銹蝕金屬絲夾層。

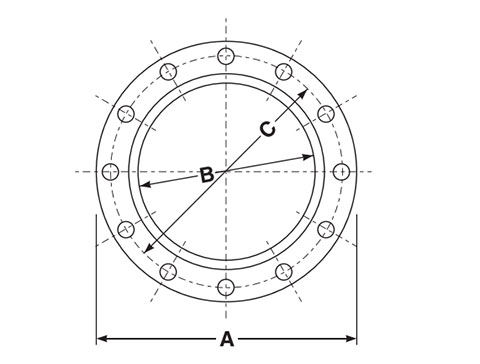

安裝與固定問題

安裝時未正確固定卡箍或卡箍松動,導致膠管在振動中脫落。

接頭尺寸精度不一致或過渡接頭不匹配,引發漏油。

三、設計與制造缺陷

設計不合理

膠管局部變徑過大,降低線繩強度,易在高壓下爆裂。

與金屬件配合不當,存在尖角毛刺損傷膠管表面,加速老化。

制造工藝缺陷

硫化不充分、橡膠配方不合理或模具精度不足,影響膠管質量。

高頻壓力脈動導致金屬絲編織層交叉點磨損,降低耐壓能力。

環境因素影響

長期暴露在高溫、潮濕、腐蝕性氣體等環境中,加速膠管老化。

紫外線輻射使橡膠材料光老化,降低強度和彈性。